Приложения :

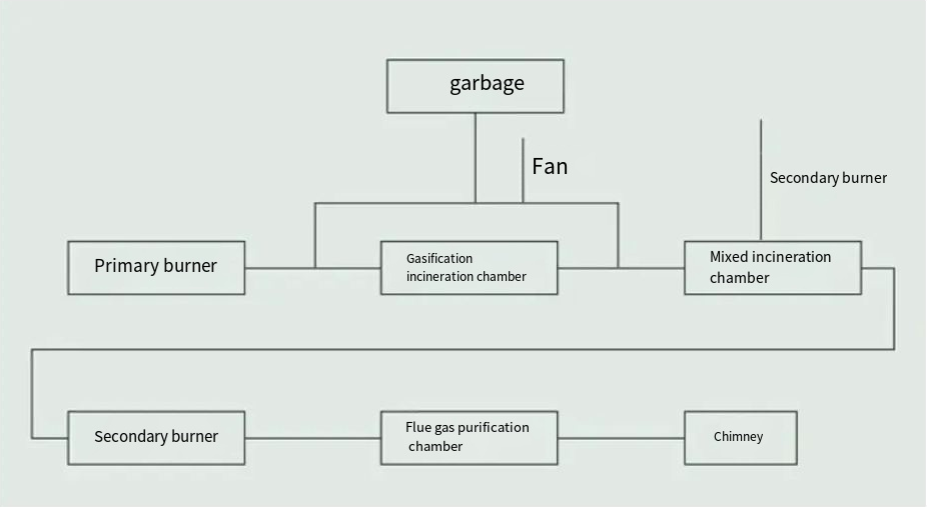

Принцип работы :

Кормление и предварительная обработка: Твердые отходы вводятся в отверстие подачи сжигания, где он вручную ставится вручную и количественно подается в корпус печи. Предварительное лечение, такое как сортировка и измельчение, обычно происходит в области предварительной обработки, чтобы уменьшить объем и повысить эффективность сжигания.

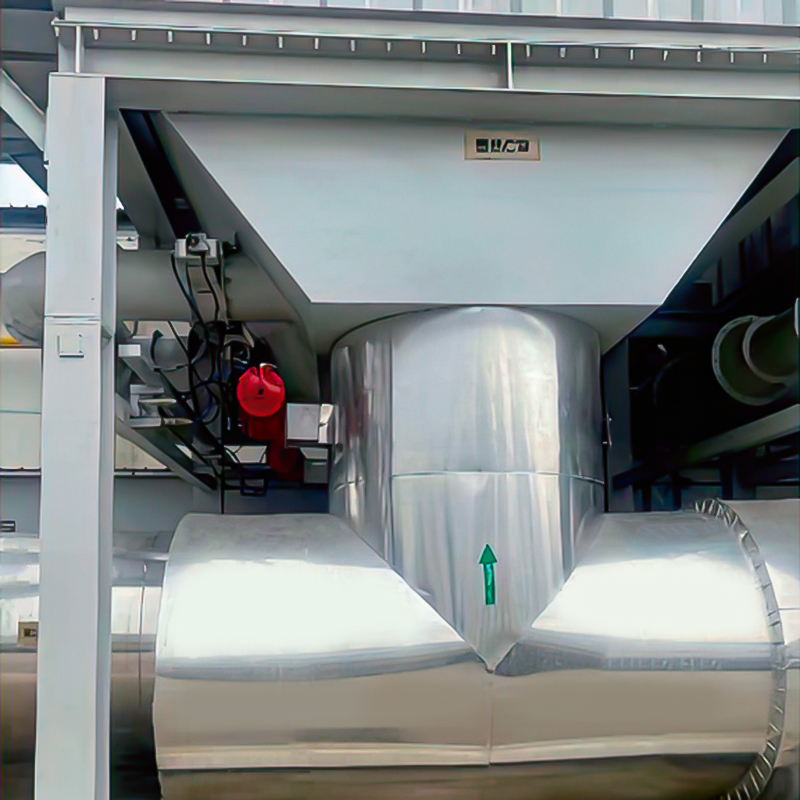

Процесс сжигания: Отходы попадают в камеру сгорания для сжигания. Внутри установлена зона сгорания, а небольшая часть камеры сгорания посвящена процессу сжигания. Здесь отходы вступают в контакт с нагретым воздухом, зажженным машиной сгорания с контролем температуры. Придерживаясь принципов трех T температуры, времени и турбулентности, отходы подвергаются полному окислению, пиролизу и сгоранию в корпусе печи. Полученный дымовым газом затем входит в камеру вторичного сгорания, где он подвергается высокотемпературному сжиганию. Дымовой газ подвергается температуре, превышающим 850 ° C в течение не менее 2 секунд, обеспечивая полную сжигание вредных газов и тщательное разложение вредных патогенов. Органическое вещество в сжиганиях отходов, генерируя тепло и высвобождает углекислый газ и водяной пары.

Восстановление тепла: Тепло, генерируемое сгоранием, может быть преобразовано в паровой или горячую воду для таких применений, как выработка электроэнергии или нагрев. Мусоросжигательные заводы обычно оснащены теплообменниками или котлами, которые используют высокотемпературный дымовой газ для нагрева рабочей среды.

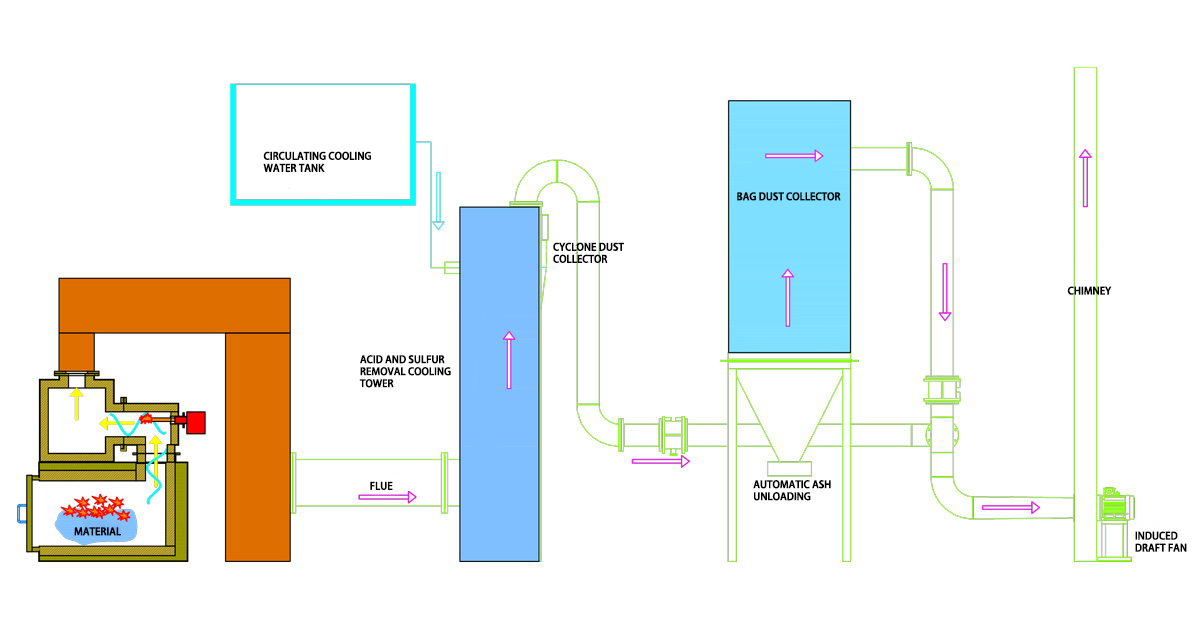

Диаграмма процесса очистки газа

Первый этап:

Высокотемпературные газы, изгнанные из вторичной камеры сгорания, быстро охлаждаются от 850 ° C до 180 ° C в течение 2 секунд в газонной башне, эффективно обходя условия для повторного синтеза диоксина. Одновременно специализированное распылительное сопло расщепляет газы, облегчая одновременную десульфуризацию и денитрификацию.

Фаза второй:

Газы после охлаждения и десульфурирования проходят через среднюю сборку пыли и систему удаления циклона, эффективно разделяя частицы и большие частицы, генерируемые в процессе нейтрализации.

Фаза третий:

Затем выхлопные газы проходят через высокотемпературный фильтр для пульсного вагона, который эффективно отражает остаточную пыль, мелкие частицы и тяжелые металлы, включая диоксины, придерживаясь фильтра, гарантируя, что обработанный выхлоп соответствовал требуемым стандартам.

Фаза четвертый:

Выбор оборудования

| Спецификации модель | SWI-1 | SWI-2 | SWI-3 | SWI-4 | SWI-5 | SWI-6 | SWI-7 | SWI-8 |

| Приложения | Общие отходы, промышленные отходы, медицинские отходы, специальные отходы и т. Д. | |||||||

| Сжигание емкости (кг/партия) | 20-300 | 400 | 600 | 800 | 1000 | 1500 | 2000 | 3000 |

| Объем мусоросжигательных средств (м³) | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Вес оборудования (кг) | 1300.00 | 2000 | 2500 | 3000 | 3500 | 4000 | 5000 | 6000 |

| Расход топлива горелки | 2-15 кг/ч | |||||||

Примечание. Параметры в таблице предназначены только для справки, если есть особые требования, они могут быть разработаны в соответствии с реальной ситуацией.

Процесс сгорания

1. Процесс сжигания начинается с того, что отсортированные отходы подаются в камеру сгорания в партиях в запланированное время.

2., регулируя потребление воздуха, отходы подвергаются ряду процессов в первичной камере сгорания, включая сушку, пиролиз и полное сгорание. Пепел и мелкие частицы, которые не могут быть разложены, изгнаны через систему удаления золы.

3. дымовые газы, полученные на стадии сушки и пиролиза, затем направляются во вторичную камеру сгорания.

4. Горелые газы подвергаются температурам, превышающим 850 градусов по Цельсию в течение не менее 2 секунд, чтобы обеспечить тщательное разложение перед маршрутизацией в последующие процессы обработки.

Диаграмма процесса очистки газа

Первый этап:

Высокотемпературные газы, изгнанные из вторичной камеры сгорания, быстро охлаждаются от 850 ° C до 180 ° C в течение 2 секунд в газонной башне, эффективно обходя условия для повторного синтеза диоксина. Одновременно специализированное распылительное сопло расщепляет газы, облегчая одновременную десульфуризацию и денитрификацию.

Фаза второй:

Газы после охлаждения и десульфурирования проходят через среднюю сборку пыли и систему удаления циклона, эффективно разделяя частицы и большие частицы, генерируемые в процессе нейтрализации.

Фаза третий:

Затем выхлопные газы проходят через высокотемпературный фильтр для пульсного вагона, который эффективно отражает остаточную пыль, мелкие частицы и тяжелые металлы, включая диоксины, придерживаясь фильтра, гарантируя, что обработанный выхлоп соответствовал требуемым стандартам.

Фаза четвертый:

English

English русский

русский Français

Français Español

Español عربى

عربى